Wie können Zulieferer und Gießer die Technologie gemeinsam vorantreiben!

Es ist der technologische Fortschritt, der neue Produkte und Produktionstechniken entstehen lässt. Innovationen sind nicht nur die Grundlage für Wachstum, sondern auch ein entscheidender Faktor für die Wettbewerbsfähigkeit von Unternehmen. Ein hoher Innovationsdruck herrscht gerade in den beiden größten Kundensegmenten der Gießereibranche: im Automobil- und dem Maschinenbau. Der folgende Beitrag fasst die Überlegungen für eine neue Innovationskultur zwischen Gießern und Zulieferern zusammen, die Dr. Carsten Kuhlgatz, Geschäftsführer der Hüttenes-Albertus (HA) Chemische Werke GmbH, bei seinem Vortrag auf der Großen Gießereitechnischen Tagung 2018 in Salzburg präsentierte. Seine These: „Open Innovation“, also die gemeinsame Entwicklung mit externen Partnern, ist ein wichtiges Instrument moderner Innovationsarbeit.

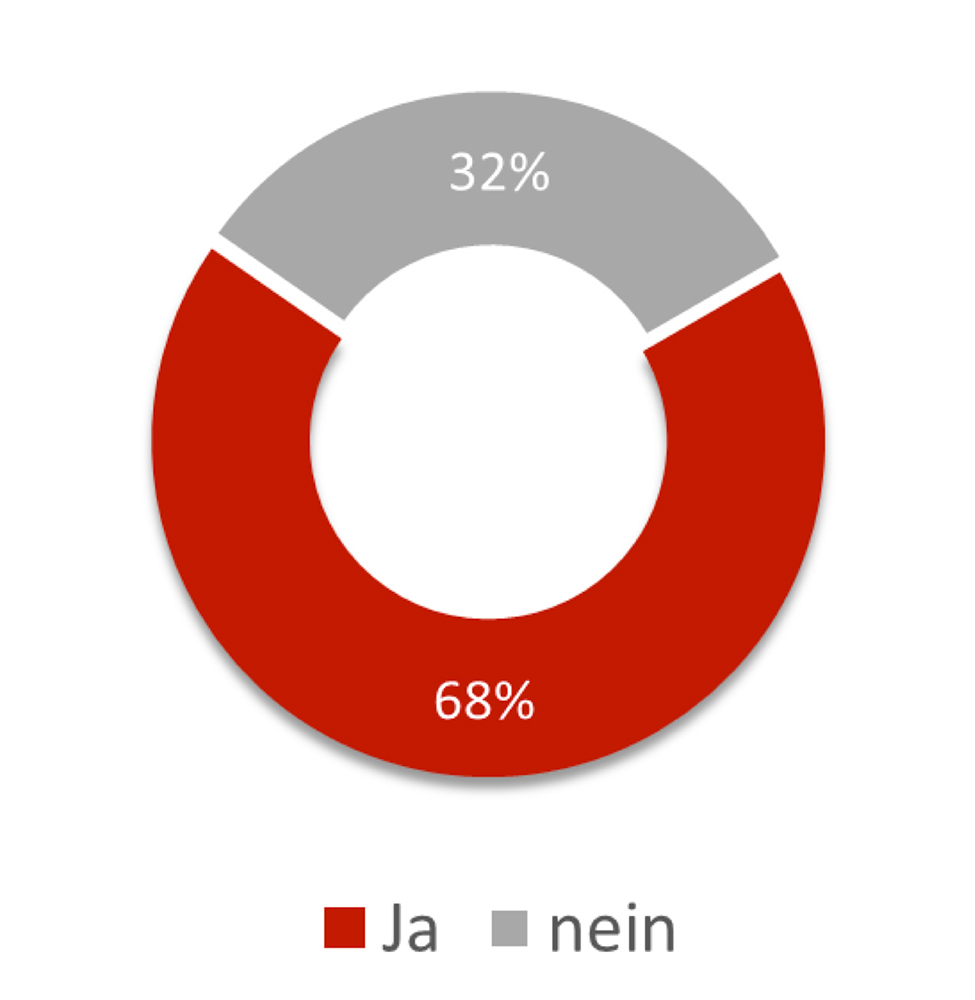

Welche Bedeutung Innovationen für die Industrie heutzutage haben, hat die Unternehmensberatung Staufen 2016 untersucht. Für den „Industrie-Monitor: Innovation 2016“ wurden im Rahmen der Untersuchung insgesamt 183 Industrieunternehmen in Deutschland befragt. Wie die Studienergebnisse zeigen, halten vier von fünf Unternehmen Innovationen für bedeutender als in der Vergangenheit. Allerdings sind über 40 % der befragten Unternehmen unsicher, wie sie diese Innovationsarbeit vor dem Hintergrund neuer technologischer Entwicklungen gestalten sollen. Trotz dieser Unsicherheit herrscht in Sachen Ideenfindung bereits eine generelle Umbruchstimmung. Das hat zur Folge, dass bei mehr als zwei Drittel der Studienteilnehmer die Innovationsarbeit aktuell schon anders als in der Vergangenheit verläuft. Oder andersherum ausgedrückt: Nur 32 % gehen die Innovationsarbeit genauso an wie in den vergangenen Jahren.

Innovationsdruck in der Gießereiindustrie

Was für die Industrie allgemein gilt, trifft in hohem Maße auch auf die Gießereiindustrie zu: Nur durch Innovationen können Unternehmen heutzutage ihre Wettbewerbsfähigkeit und damit ihre Existenz am globalen Markt nachhaltig sichern. Denn gerade in der Automobilindustrie und im Maschinenbau, also zwei bedeutenden Kundensegmenten der Gießereibranche, ist der Innovationsdruck besonders hoch. Dies belegt die Studie der Staufen AG: Der Studie zufolge verspüren drei Viertel der Befragten in der Automobilindustrie (gut 78 Prozent) und dem Maschinen- und Anlagenbau (rund 75 Prozent) einen großen Innovationsdruck.

Gussstücke haben in diesen Branchen einen wichtigen Anteil am technologischen Fortschritt. Somit steigen auch die Kundenanforderungen an innovative Gussprodukte. Neben den steigenden Kundenanforderungen gibt es aber noch weitere treibende Faktoren für den Innovationsdruck in der Gießereiindustrie. (Abb. 1)

Abb. 1 Neben den steigenden Kundenanforderungen gibt es weitere treibende Faktoren für den Innovationsdruck in der Gießereiindustrie.

Was heißt Innovation?

Zunächst einmal ist festzustellen, dass es verschiedene Arten von Innovationen gibt: Produktinnovationen, Prozessinnovationen, organisationsbezogene Innovationen und geschäftsbezogene Innovationen. Wenn in den folgenden Ausführungen über Innovation gesprochen wird, beschränkt sich dies auf technische Innovationen, also Produktinnovationen und Prozessinnovationen.

- Unter Produktinnovationen verstehen wir zum einen Verbesserungen bei existierenden Produkten oder Dienstleistungen, und andererseits die Entwicklung neuer Produkte, die das Portfolio ergänzen.

- Prozessinnovationen, also die Verbesserung von Fertigungsprozessen und Abläufen, sollen zu Leistungs- und Qualitätssteigerungen sowie zu Kosteneinsparungen beitragen.

Innovation beginnt mit der Generierung von Ideen. Doch wo kommen diese Ideen her? Für die systematische Entwicklung und Sammlung von Ideen gibt es verschiedene Methoden: Zum einen können Ideen im Unternehmen selbst entstehen, z.B. mithilfe von Kreativitätstechniken oder Ideenwettbewerben etc. Andererseits sollte man den Blick aber auch nach außen richten. Neben der Marktbeobachtung und dem Benchmarking ist es sehr hilfreich, Kunden und/oder Geschäftspartner in die Generierung von Ideen und in Neuentwicklungen einzubeziehen. (Abb. 2)

Abb 2. Methoden und Quellen zur Ideengewinnung

Öffnung des Innovationsprozesses nach außen

Ein gängiges Schlagwort ist hierfür der Begriff „Open Innovation“. Open Innovation steht für die Öffnung des Innovationsprozesses nach außen. Im Umfeld des eigenen Unternehmens gibt es ein riesiges Potential an Ideen, Technologien und Kompetenzen, das es zu nutzen gilt. Durch die geschickte Zusammenarbeit mit geeigneten Partnern kann ein Unternehmen seine Innovationskraft, -qualität und -geschwindigkeit signifikant steigern.

War es früher üblich, dass die Forschungsabteilung geheim im Labor entwickelte, erfolgt heute gezielt die Einbindung externer Partner: Durch die Öffnung des Innovationsprozesses für Kunden und Lieferanten sowie Start-ups und Forschungsinstitute erhalten Unternehmen schnelleren Zugang zu Anwender-Anforderungen, Experten-Know-how und zu neuen Technologien.

Auch dies haben laut Staufen-Studie bereits viele Industrieunternehmen erkannt. So sagen gut zwei Drittel der befragten Unternehmen, dass sie externe Partner stärker in den Innovationsprozess einbeziehen als früher. (Abb. 3)

Abb. 3 Hat sich die Zusammenarbeit mit Partnern in den vergangenen zwei Jahren verändert? Werden sie intensiver in Innovationen einbezogen? (Quelle: Staufen-Studie)

Die Notwendigkeit eines nach außen geöffneten Innovationsprozesses beschreibt sehr treffend das folgende Zitat aus einer Studie des Fraunhofer-Instituts für Arbeitswirtschaft und Organisation IAO. Darin heißt es: „Die Fähigkeit von Unternehmen zur Ausbildung von Netzwerken wird künftig über wirtschaftlichen Erfolg und Misserfolg entscheiden. Ursächlich hierfür ist die Tatsache, dass die Komplexität von Produkten und Prozessen so stark zunimmt, dass diese nur durch kooperative Formen der Arbeitsteilung, also kollaborativ zu beherrschen ist.“

Gießerei-Industrie: Innovation durch Zusammenarbeit

Betrachten wir nun die aktuelle Situation in der Gießerei-Industrie: Im Gießereibetrieb hat man es mit einem höchst anspruchsvollen Technologiefeld zu tun, das geprägt ist von einer komplexen Prozesskette und vielfältigen Einzelfaktoren, die sich wiederum gegenseitig beeinflussen. Schon eine kleine Veränderung bei einem Parameter kann große Auswirkungen auf weitere Prozessschritte und schließlich auch auf die Produktqualität haben. Ausgeprägtes Experten-Know-how in den Feldern Maschinenbau, Metallurgie, Gießereichemie und Prozesstechnik ist im Gießereibetrieb unabdingbar. Gleichzeitig nimmt die Anzahl an hoch qualifizierten Fachleuten, z.B. Gießerei- und Prozessingenieuren, stetig ab. Vor diesem Hintergrund wird deutlich, dass es einer Gießerei oder einem Zulieferer allein kaum möglich ist, die Technologie entscheidend voranzutreiben. Somit ist die Zusammenarbeit mit ausgewählten Partnern der Schlüssel zu erfolgreicher Innovation.

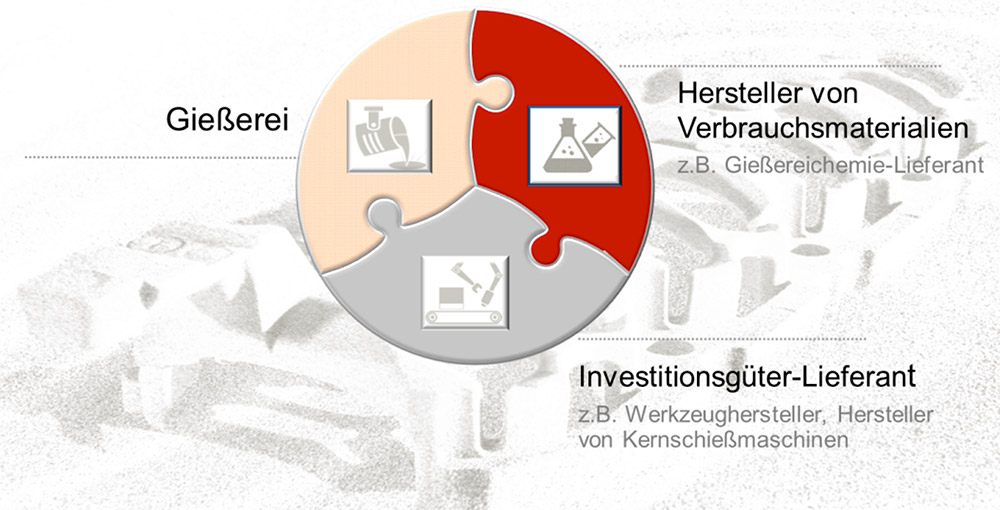

Eine erfolgversprechende Art der Zusammenarbeit ist die projektbezogene Kooperation – sofern man es richtig angeht: In der Vergangenheit war es häufig so, dass der Gießer zunächst in Zusammenarbeit mit dem Maschinenhersteller ein neues Liniendesign erstellte. Erst nach dem Aufbau der Anlage wandte er sich an den Lieferanten der Verbrauchsmaterialien, um die passenden Produkte für die Herstellung seiner Gussteile auszuwählen. Dieser sequentielle Ansatz ist nicht nur sehr zeitaufwendig, sondern führt oftmals auch zu suboptimalen Ergebnissen, weil man durch das im Vorhinein definierte Anlagendesign bereits auf ein bestimmtes Verfahren festgelegt ist. (Abb. 4)

Abb. 4 Gemeinsame Entwicklung: Simultan statt sequentiell

Durch die frühzeitige Zusammenarbeit von Gießerei, Investitionsgüterhersteller, Verbrauchsmaterialienlieferant sowie ggf. Hochschulen und anderen Institutionen in einem simultanen Ansatz ist es dagegen möglich, den Zeitbedarf für Produkt- und Prozessinnovationen zu verkürzen. Die Einbeziehung aller Beteiligten von Beginn an und die gleichzeitige Bearbeitung verschiedener Aspekte einer Lösungsentwicklung führen schneller ans Ziel und zu besseren Ergebnissen. (Abb. 5)

Abb. 5 Ergänzen sich mit ihrem Know-how: Gießerei, Investitionsgüter-Lieferant, Hersteller von Verbrauchsmaterialien

Praxisbeispiel: Etablierung einer anorganischen Kernfertigung in China

Soweit die Theorie. Kommen wir nun zu einem aktuellen Praxisbeispiel in der HA-Gruppe: Aufgrund drastischer neuer Umweltauflagen war eine große chinesische Automobil-Gießerei Ende 2016 gezwungen, innerhalb von nur einem Jahr komplett von organischer auf anorganische Kernfertigung umzustellen. In dieser kurzen Zeit mussten drei Produktionslinien mit 36 Kernschießmaschinen installiert und freigefahren werden. Der Kunde bei diesem Projekt ist die Firma KPSNC, Kolbenschmidt Pierburg Shanghai Nonferrous Components. Es handelt sich dabei um den größten Hersteller von Zylinderköpfen in China. Das chinesische Gießereiunternehmen holte sich gleich zu Beginn namhafte Partner für die Themen Werkzeugbau, Maschinenbau und Gießereichemie ins Boot. Die Unternehmen Aurrenak und Meissner halfen bei der Optimierung der Werkzeuge, Laempe und Loramendi lieferten die Kernschießmaschinen und führten Kernschießtests durch, Hüttenes-Albertus unterstützte mit Labortests, der Auswahl des Bindersystems und Kernschießsimulationen.

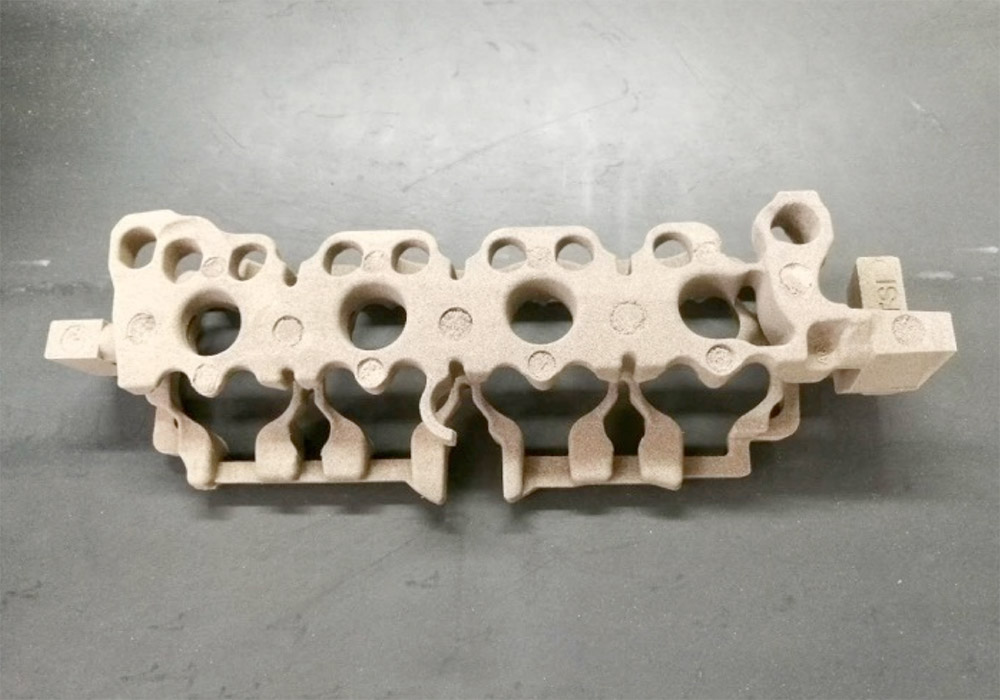

Im Zuge der Lösungsentwicklung kooperierten die Fachleute dieser Technologie-Zulieferer regelmäßig in Europa sowie in der chinesischen Gießerei vor Ort, sodass die Produktionsprozesse in enger Abstimmung sowohl untereinander als auch mit dem Kunden entwickelt und installiert werden konnten. Bereits Mitte 2017 wurden die ersten anorganisch gebundenen Kerne geschossen. Auf diese Weise gelang, was die einzelnen Beteiligten zuvor kaum für möglich hielten: Das in seiner Art und Größe einzigartige Projekt machte dank der intensiven Zusammenarbeit der verschiedenen Partner schnelle Fortschritte und konnte tatsächlich innerhalb der vorgesehenen Zeit erfolgreich abgeschlossen werden. Ende 2017 stand, wie geplant, die vollautomatische Kernfertigung, und es wurden bereits täglich Kerne für 2.000 Zylinderköpfe geschossen. Inzwischen berichtet der Kunde mit Stolz, dass er bis Mitte 2018 bereits über eine Million Gussteile für große Automobilhersteller (OEMs) produziert hat, die mit anorganisch gebundenen Kernen gefertigt wurden. (Abb. 6 und 7)

Abb. 6 Anorganische Kernfertigung bei KPSNC in Kunshan, China.

Abb. 7 Ein anorganisch gefertigter Wassermantelkern.

Der passende Ort für gemeinsame Entwicklungsprojekte

Für HA ist das hier beschriebene Erfolgsprojekt kein Einzelfall. Das dahinter stehende Konzept ist integraler Bestandteil der Unternehmenskultur. Um neue Produkte und Lösungen schneller und gezielter zur Marktreife zu bringen, hat HA Ende 2017 eine neue Kooperationsplattform geschaffen: das HA Center of Competence. Dieses ist der passende Ort für eine partnerschaftliche Zusammenarbeit mit Gießereien, Maschinenherstellern. Werkzeugbauern und Forschungseinrichtungen (Abb. 8).

Abb. 8 HA Center of Competence: der passende Ort für gemeinsame Entwicklungsprojekte

Zudem können hier Neuentwicklungen aus dem Labor vor ihrem Einsatz umfassend getestet werden. Durch die gleichzeitige Bearbeitung verschiedener Aspekte einer Lösungsentwicklung und die enge Verzahnung von Entwicklungsschritten und Erkenntnissen gelangen die beteiligten Partner schneller und erfolgreicher ans Ziel. Die agile Arbeitsweise ist durch eine hohe Transparenz und Flexibilität gekennzeichnet. Die konsequent partnerschaftliche Zusammenarbeit führt, wie sich immer wieder zeigt, schneller als klassische Projektmethoden zum gewünschten Ergebnis: nämlich zu einer erfolgreichen Produktinnovation oder Prozessoptimierung.

Dr. Carsten Kuhlgatz, Hüttenes-Albertus Chemische Werke GmbH, Hannover